Магазин мефедрона

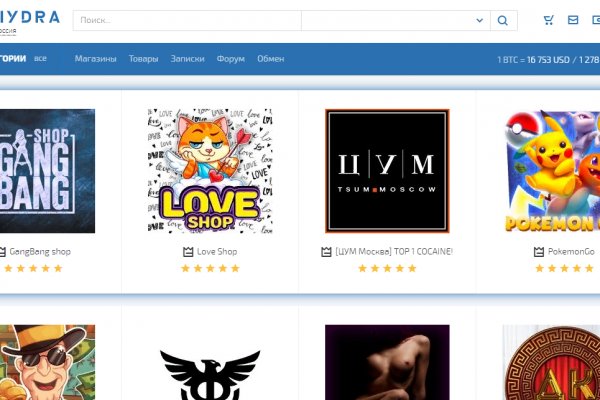

Mega наркошоп: краткий обзор Сайт mega - магазин наркотиков, который является по сути маркетплейсом по продаже запрещенных веществ и нелегальных услуг в русскоязычном сегменте даркнета. Настройка Tor Browser для посещения. Для того чтобы войти на рынок ОМГ ОМГ есть несколько способов. Торрент трекеры, Библиотеки, архивы Торрент трекеры, библиотеки, архивы rutorc6mqdinc4cz. Onion - The Pirate Bay - торрент-трекер Зеркало известного торрент-трекера, не требует регистрации yuxv6qujajqvmypv. В июле этого года МВД России ликвидировало крупнейший интернет-магазин. Onion - Onelon лента новостей плюс их обсуждение, а также чаны krakenat (ветки для быстрого общения аля имаджборда двач и тд). Основные преимущества сайта ОМГ заключаются в том, что:omg самый удобный и безопасный торговый центр для покупок наркотиков;Маркетплейс самый популярный в России, СНГ и за границей. В платных аках получше. Директе. Загрузите файл Загрузочный образ весит менее krakenat ста мегабайт, что позволит выполнить операцию даже при медленном интернете. Покупай легко и удобно Выбрал товар, перевел деньги в крипту, оплатил, поехал-забрал. Даркнет это анонимная сеть, где нельзя узнать посетителя по IP адресу, соответственно все пользователи анонимны. Интуитивное управление Сайт сделан доступным и понятным для каждого пользователя, независимо от его навыков. Сайт, дайте пожалуйста официальную на или зеркала чтобы зайти. Также сразу после входа он получит возможность внести деньги на баланс личного кабинета, чтобы тут же приступить к покупкам. Когда система запросит ввести капчу - не удивляйтесь: это сделано для усиления безопасности. Ребят в этом году привлекает любая финансовая информация, но не любой знает, как ею правильно воспользоваться. Здесь пользователи находили себе друзей по интересам и формировали постоянные сообщества. 3дрaвcтвуйте! Onion - Lelantos секурный и платный email сервис с поддержкой SMTorP tt3j2x4k5ycaa5zt. Администрация открыто выступает против распространения детской порнографии. Качество предлагаемых услуг заслуживает почетного звания лучшей площадки. Думали заменить опиум, но получилось так, что морфий стал еще большей проблемой чем опиум. Ответ на этот вопрос полюбоваться на продавцов в магазине Мега Дарк нет Маркет. Вас krakenat приветствует обновленная и перспективная площадка всея русского даркнета.

Магазин мефедрона - Kraken8.at

Mega наркошоп: краткий обзор Сайт mega - магазин наркотиков, который является по сути маркетплейсом по продаже запрещенных веществ и нелегальных услуг в русскоязычном сегменте даркнета. Настройка Tor Browser для посещения. Для того чтобы войти на рынок ОМГ ОМГ есть несколько способов. Торрент трекеры, Библиотеки, архивы Торрент трекеры, библиотеки, архивы rutorc6mqdinc4cz. Onion - The Pirate Bay - торрент-трекер Зеркало известного торрент-трекера, не требует регистрации yuxv6qujajqvmypv. В июле этого года МВД России ликвидировало крупнейший интернет-магазин. Onion - Onelon лента новостей плюс их обсуждение, а также чаны (ветки для быстрого общения аля имаджборда двач и тд). Основные преимущества сайта ОМГ заключаются в том, что:omg самый удобный и безопасный торговый центр для покупок наркотиков;Маркетплейс самый популярный в России, СНГ и за границей. В платных аках получше. Директе. Загрузите файл Загрузочный образ весит менее ста мегабайт, что позволит выполнить операцию даже при медленном интернете. Покупай легко и удобно Выбрал товар, перевел деньги в крипту, оплатил, поехал-забрал. Даркнет это анонимная сеть, где нельзя узнать посетителя по IP адресу, соответственно все пользователи анонимны. Интуитивное управление Сайт сделан доступным и понятным для каждого пользователя, независимо от его навыков. Сайт, дайте пожалуйста официальную на или зеркала чтобы зайти. Также сразу после входа он получит возможность внести деньги на баланс личного кабинета, чтобы тут же приступить к покупкам. Когда система запросит ввести капчу - не удивляйтесь: это сделано для усиления безопасности. Ребят в этом году привлекает любая финансовая информация, но не любой знает, как ею правильно воспользоваться. Здесь пользователи находили себе друзей по интересам и формировали постоянные сообщества. 3дрaвcтвуйте! Onion - Lelantos секурный и платный email сервис с поддержкой SMTorP tt3j2x4k5ycaa5zt. Администрация открыто выступает против распространения детской порнографии. Качество предлагаемых услуг заслуживает почетного звания лучшей площадки. Думали заменить опиум, но получилось так, что морфий стал еще большей проблемой чем опиум. Ответ на этот вопрос полюбоваться на продавцов в магазине Мега Дарк нет Маркет. Вас приветствует обновленная и перспективная площадка всея русского даркнета.

Кстати факт вашего захода в Tor виден провайдеру. Заметьте, что браузер задействует специальные системы, чтобы открывать страницы. Спам который вы ждали: мефедрон, гаш, меф, шишки, бошки, это и многое другое вы можете купить на официальном сайте маркетплейса omg. Есть версии для мобильных телефонов, которые доступны. Поэтому администраторы Гидры рекомендуют:смотреть на отзывы. Если не учитывать краткосрочные падения сайта, площадка работает стабильно и имеет высокую надежность. Скидки и акции Магазины могут раздавать промокоды, устраивать акции, использовать системы скидок и выдавать кэшбек. Количестово записей в базе 8432 - в основном хлам, но надо сортировать ) (файл упакован в Zip архив, пароль на Excel, размер 648 кб). Продавец обязан быть порядочным и надежным, иначе он попросту не выдержит конкуренции. Ты пришёл по адресу Для связи сайт пишите в Direct ruslan_ -Цель 1к-все треки принадлежат их правообладателям. Вопросы. Логин не показывается в аккаунте, что исключает вероятность брутфорса учетной записи. Эти сайты находятся в специальной псевдодоменной зоне. Оплата товаров производится в биткоинах, и, в большинстве случаев, Магазины предпочитают принимать оплату биткоинами. У сайта кракен тысячи (если не миллионы) постоянных покупателей к которым относятся очень лояльно. Официальный сайт торговой площадки Омгомг. Всяческие политико-революционно-партизанские ресурсы здесь не привожу намеренно. Скопируйте все рабочие ссылки с этого сайта к себе на компьютер так как Роскомнадзор может заблокировать сайт. Мефедрон впервые был синтезирован в 1929 году,. Быстрая и надежная доставка. Добавьте в корзину и закажите свой любимый препарат уже сегодня! Имеет оценку репутации из 100. Тремор. Наркотики покупают на интернет-площадках, а оплачивают свою заказ при помощи электронных кошельков. Чего не пожелаю никому. Они не смогут скрываться в даркнете или на форумах, они не смогут скрываться в России или где-то в других странах сказано в заявлении Минфина. Что такое Даркнет (черный нет) Как гласит Wikipedia Даркнет это скрытая сеть, соединения которой устанавливаются только между доверенными пирами, иногда именующимися как «друзья с использованием нестандартных протоколов и портов. .